На фоне глобальных целей углеродной нейтральности водородная энергетика как стратегически важный источник энергии с нулевым уровнем выбросов приобретает все большее значение. Системы транспортировки водорода высокого давления являются ключевым узлом, связывающим производство, хранение и конечное применение водорода, а их эффективность и надежность напрямую влияют на масштабирование водородной экономики. Благодаря высокому коэффициенту сжатия, адаптивности к изменяющимся условиям работы и высокой надежности поршневые компрессоры стали основным оборудованием для повышения давления и транспортировки водорода высокого давления. Однако уникальные физико-химические свойства водорода (такие как низкая молекулярная масса, высокая проникающая способность и водородное охрупчивание) предъявляют строгие требования к конструкции компрессоров. В данной статье рассматриваются ключевые технологические прорывы в поршневых компрессорах для транспортировки водорода высокого давления, начиная с технических сложностей, а также анализируются инженерные практики и перспективы развития на основе типичных примеров проектов в Китае и за рубежом.

I. Технологические вызовы транспортировки водорода высокого давления

1. Водородное охрупчивание и разрушение материалов

Молекулы водорода легко проникают в кристаллическую решетку металлов, что приводит к снижению пластичности материала (водородное охрупчивание). Особенно при высоком давлении (≥30 МПа) чувствительность углеродистых и низколегированных сталей к водородному охрупчиванию значительно возрастает, что угрожает безопасности оборудования.

2. Проблемы герметизации при высоком давлении

Диаметр молекулы водорода составляет всего 0,289 нм, что приводит к утечкам в традиционных уплотнительных конструкциях. В условиях сверхвысокого давления (≥45 МПа) долговременная стабильность динамических уплотнительных систем подвергается серьезным испытаниям.

3. Сложные термодинамические характеристики

Высокий показатель адиабаты водорода (1,41) приводит к повышению температуры при одноступенчатом сжатии до 150°C и выше, что требует многоступенчатого сжатия и эффективного охлаждения для предотвращения термической усталости материалов и старения уплотнительных элементов.

4. Экономические ограничения

Первоначальные инвестиции в компрессоры высокого давления составляют 40%~50% от общей стоимости системы транспортировки, что требует снижения затрат за счет оптимизации энергоэффективности и масштабирования производства.。

II. Ключевые технологические прорывы поршневых компрессоров

1. Система материалов, устойчивых к водородному охрупчиванию

- Модернизация металлической основы: цилиндры изготавливаются из аустенитной нержавеющей стали (316L), дуплексной стали (SAF 2507) или титанового сплава (Ti-6Al-4V), что снижает коэффициент диффузии водорода на 50%~80%.

- Технологии поверхностного упрочнения: поршневые штоки покрываются нитридом титана (TiN) или алмазоподобным углеродом (DLC), твердость поверхности достигает HV2000 и выше, коэффициент трения снижается до 0,1 и ниже.

- Оптимизация неметаллических компонентов: уплотнительные кольца изготавливаются из полиэфирэфиркетона, армированного углеродным волокном (CF/PEEK), выдерживающего давление 45 МПа и температуру 180°C.

2. Многоступенчатое сжатие и управление теплом

- Конфигурация ступеней: применяется 4~6 ступеней сжатия с коэффициентом сжатия на одной ступени ≤2,5, общее выходное давление может достигать 90 МПа.

- Утилизация тепла: тепло сжатия используется для предварительного нагрева баллонов на водородных заправочных станциях или для локального теплоснабжения, что повышает общую энергоэффективность на 15%~25%.

- Межступенчатое охлаждение: после каждой ступени устанавливаются пластинчато-ребристые теплообменники с использованием раствора этиленгликоля (-20°C) или жидкого азота (-196°C) для усиленного охлаждения, температура на выходе ≤80°C.

3. Инновации в области герметизации высокого давления

- Комбинированная система уплотнения: основное уплотнение состоит из металлического сильфона и графитового кольца, дополнительное уплотнение оснащено водородным сенсором и гидравлической компенсационной системой, уровень утечки ≤10 ppm.

- Система онлайн-мониторинга: интегрированы лазерные датчики водорода (чувствительность 1 ppm) и акустические эмиссионные датчики для мгновенного оповещения об утечках и автоматического отключения.

4. Интеллектуальное управление работой

- Динамическая регулировка нагрузки: на основе модели прогнозирующего управления (MPC) достигается оптимальная энергоэффективность в диапазоне нагрузок 30%~110%.

- Техническое обслуживание с использованием цифровых двойников: создается трехмерная виртуальная модель компрессора, данные о вибрации и температуре используются для прогнозирования срока службы клапанов, что увеличивает межсервисный интервал на 30%.30%。

III. Анализ типовых инженерных кейсов

Кейс 1: Водородная заправочная станция Hytouch® 90MPa (Япония)

- Задача: Обслуживание водородных грузовиков на топливных элементах с ультравысоким давлением заправки (1.5 тонны/день)

- Решение:

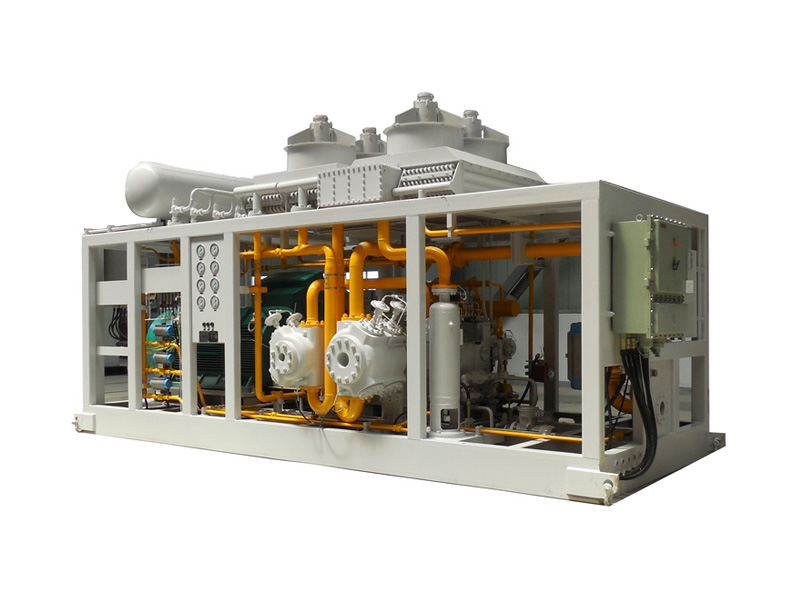

- 4-ступенчатый безмасляный поршневой компрессор (90MPa, 220кВт, 300Nm³/h)

- Плазменное покрытие цилиндров Al₂O₃-TiO₂ (ресурс 100,000 часов)

- Межступенчатое охлаждение на R744 (CO₂) с эффективностью +40%

Результат: Утечки <0.3%/год, время заправки ≤3 мин (4 года эксплуатации)

Кейс 2: Магистраль "Запад-Восток" (Китай)

- Уникальность: Первый трансрегиональный водородопровод (10MPa, 100,000 тонн/год)

- Инновации:

- Каскад из 6 электрокомпрессоров 20МВт (ΔP=2.5, суммарно 10MPa)

- Покрытие штоков Ti-6Al-4V+WC (сопротивление водородному охрупчиванию +70%)

- AI-оптимизация (экономия энергии 12%)

- Эффект: Сокращение выбросов CO₂ на 2 млн тонн/год

Кейс 3: Сеть GET H2® (Германия)

- Масштаб: 1300 км трубопроводов (30MPa, 50 млн кг H₂/год)

- Технологии:

- Модульные компрессоры 5МВт (масштабируемость до 50МВт)

- Уплотнения "металлические соты + нанографит" (утечки <5ppm)

- Цифровой двойник (точность прогноза отказов >95%)

Результат: Замена 1.5 млрд м³ природного газа

IV. Отраслевые вызовы и стратегии

1. Герметичность при сверхвысоком давлении

- Решение: MOF-покрытия (снижение проницаемости H₂ на 90%)

2. Инфраструктурная фрагментация

- Решение: Стандартизация цепочки "производство-компрессия-транспорт"

3. Экономическая эффективность

- Решение: Универсальные модули 25/45MPa (снижение стоимости на 30%)

V. Перспективные направления

- 100MPa+ технологии: Для криогенного хранения и аэрокосмической отрасли

- Прямое подключение ВИЭ: Солнечные/ветровые электростанции + компрессоры

- H₂-NG миксы: Материалы и алгоритмы для 10-30% смесей

- Локализация: Разработка отечественных сплавов и уплотнений

Заключение

Поршневые компрессоры обеспечивают критически важные функции в водородной инфраструктуре. Японские, китайские и немецкие проекты демонстрируют- Надежность при 90MPa+- Экономию до 30% через модульность- Интеграцию с возобновляемой энергетикой.Дальнейшее развитие сверхвысоких давлений и "зеленых" технологий компрессии ускорит глобальный энергопереход. Ключевые факторы успеха:1. Материалы с нулевым водородным охрупчиванием2. Самодиагностируемые уплотнения3. Адаптивные алгоритмы управления