Классификация по принципу работы

| Объемная формула | Возвратно-поступательный | Поршневой |

| Диафрагменный |

| Наклонный пластинчатый |

| Свободнопоршневой |

| Роторный | Винтовой |

| Уравнение корней |

| Тип жидкостного кольца |

| Тип скольжения |

| Тип роторного поршня |

| Тип гидродинамики |

| Тип гидродинамики | Тип турбины | Тип центробежного потока |

| Тип осевого потока |

| Тип смешанного потока |

| Струйный тип | |

Классификация по действию сжатия поршня

1) Компрессор одностороннего действия: газ сжимается только с одной стороны поршня, также известный как компрессор одностороннего действия.

2) Компрессор двухстороннего действия: газ может сжиматься с обеих сторон поршня, также известный как составной или многофункциональный компрессор.

3) Многоцилиндровый компрессор одностороннего действия: компрессор с несколькими цилиндрами, который использует одну сторону поршня для сжатия.

4) Многоцилиндровый компрессор двухстороннего действия: компрессор с несколькими цилиндрами, который использует обе стороны поршня для сжатия.

Классификация по конечному давлению выхлопа компрессора

1) Компрессор низкого давления: конечное давление выхлопа составляет 3–10 кг избыточного давления.

2) Компрессор среднего давления: конечное давление выхлопа составляет 10–100 кг избыточного давления.

3) Компрессор высокого давления: Конечное давление выхлопа составляет от 100 до 1000 кг избыточного давления.

4) Компрессор сверхвысокого давления: Конечное давление выхлопа составляет более 1000 кг избыточного давления.

Классификация по объему выхлопа (статус импорта)

| Тип | Объем выхлопа м3/мин |

| Микрокомпрессор | <1 |

| Малый компрессор | 1-10 |

| Средний компрессор | 10-60 |

| Большой компрессор | >60 |

Классификация по форме конструкции

Его можно разделить на вертикальный, горизонтальный, угловой, симметричный сбалансированный и оппозитный типы. Обычно используется для небольших и средних вертикальных применений; Горизонтальный для небольших высоковольтных применений; Угловой тип используется для небольших и средних размеров; Симметричный сбалансированный тип широко используется, особенно в больших и средних поршневых компрессорах; Стандарт в основном используется для компрессоров сверхвысокого давления.

Значение общего структурного кода для поршневых компрессоров в Китае следующее: вертикальный - Z. Горизонтальный - P, угловой - LS, звездообразный - TV、W、X, симметричный тип равновесия - HM、D, стандартный DZ.

Что такое диафрагменный компрессор?

Диафрагменный компрессор назван в честь специально разработанной диафрагмы, которая отделяет сжатый газ от внешнего мира. Также известен как ?мембранный компрессор?. В диафрагменном компрессоре функция цилиндра выполняется диафрагменной камерой, которая представляет собой полость, состоящую из головки цилиндра с куполообразной поверхностью и эластичной диафрагмой. Периферия диафрагмы плотно уплотнена между головкой цилиндра и пластиной распределения масла. Когда диафрагма изгибается и деформируется давлением масла, объем в диафрагменной камере изменяется соответствующим образом. Таким образом, давление передается газу в полости мембраны, заставляя его сжиматься.

Разница между диафрагменным компрессором и поршневым компрессором

Формально:

По сравнению с поршневыми двигателями их сходство заключается в том, что они оба являются объемными компрессорами, которые достигают цели сжатия газа за счет изменения объема; Основное различие между ними заключается в том, что поршневой двигатель сжимает газ за счет изменения объема полости, состоящей из поршня и цилиндра, в то время как диафрагменный двигатель сжимает газ за счет изменения объема мембранной полости, как упоминалось выше.

Производительность:

1. Мембранные компрессоры подходят для больших степеней сжатия, поскольку площадь поверхности камеры сжатого газа больше площади поверхности контакта объема газа, что обеспечивает хорошую производительность рассеивания тепла. Поэтому можно выбрать большую степень сжатия. Степень сжатия мембранных компрессоров обычно составляет около 15, а иногда может достигать около 25, поэтому для получения большего давления можно использовать меньшее количество ступеней; Степень сжатия поршневых компрессоров возвратно-поступательного действия обычно составляет от 2 до 4, а степень сжатия малых и микрокомпрессоров может достигать 6-8 при хороших условиях охлаждения, в то время как степень сжатия циркуляционных компрессоров обычно составляет от 1,1 до 1,3.

2. Характеристики мембранного пресса: высокая степень сжатия, очень высокое давление выхлопа, отличная герметичность, сильная коррозионная стойкость и малый объемный расход.

3. Требования к металлическим мембранным материалам: высокая эластичность, высокая прочность, усталостная стойкость и коррозионная стойкость.

4. В связи с тем, что работа мембранного пресса завершается возвратно-поступательным изгибом (деформацией прогиба) мембраны, деформация прогиба мембраны ограничена температурой и усталостными свойствами материала мембраны. Поэтому мембрана не может претерпевать переходный прогиб. Чтобы уменьшить переходный прогиб мембраны и улучшить ее срок службы, необходимо увеличить диаметр головки цилиндра. Головка цилиндра также в определенной степени ограничена источником материала мембраны, поэтому объем выхлопа мембранного пресса ограничен. Максимальный объем выхлопа одного цилиндра при впуске атмосферного давления находится в пределах 50 м3/ч.

Общие требования безопасности для мембранных компрессоров

Общие требования безопасности

1. Операторы мембранного пресса должны пройти официальное обучение, быть знакомыми со структурой, принципом работы и руководством пользователя мембранного пресса, а также уметь правильно понимать методы эксплуатации и меры безопасности, прежде чем они смогут приступить к работе.

2. Не запускайте мембранный компрессор без тщательной проверки безопасности.

Любое нарушение правил безопасности может привести к повреждению оборудования или поставить под угрозу личную безопасность.

Перед изменением любой части компрессорной системы необходимо заранее связаться с конструкторским отделом производителя.

Требования безопасности для сжатых деталей

1. Буферный резервуар, промежуточный охладитель, газожидкостный сепаратор и газовый резервуар в системе газового контура компрессора являются компонентами, работающими под давлением. Для сосудов под давлением пользователи должны связаться с местным отделом труда и принять надзор перед установкой.

2. Предохранительные клапаны и принадлежности должны надлежащим образом обслуживаться и регулярно калиброваться.

3. Строго запрещается, чтобы компрессор работал при превышении температуры и давления.

4. Когда компрессор работает или в системе есть давление, не затягивайте болты и не разбирайте сжатые детали (включая заглушки картера, крышки и т. д.).

Требования по предотвращению пожаров и взрывов

1. Для компрессоров, которые сжимают легковоспламеняющиеся, взрывоопасные или токсичные газы, их установка, использование и эксплуатация должны соответствовать соответствующим правилам.

Перед введением легковоспламеняющихся газов необходимо провести испытание на герметичность, а также заменить компрессорную систему азотом или другими инертными газами.

3. В здании завода должны быть предусмотрены меры по предотвращению утечки токсичных газов, а внешние выпускные отверстия (выпускное отверстие предохранительного клапана, выпускное отверстие охладителя и т. д.) в системе газового контура должны быть соединены с трубопроводами, ведущими в наружные зоны безопасности или к месту сбора газа для рекуперации.

4. Электрооборудование должно соответствовать взрывозащищенному уровню, требуемому для сжатых сред.

Требования к смазочному маслу

В соответствии со средой сжатия мембранного пресса выберите смазочное масло для мембранного пресса, включая кислород, веселящий газ, фторированный газ и среды, которые вступают в химическую реакцию с обычным смазочным маслом. Используйте антихимические смазочные масла 4838 и 4839 или смазочное масло VPF1506XP. Для обычных сред используйте противоизносное гидравлическое масло. Выбирайте YA-N46 летом и YA-N32 зимой. Низкотемпературное гидравлическое масло можно выбирать в высокогорных холодных районах, и его качество должно соответствовать стандартным нормам. Различные типы смазочного масла не следует смешивать. Смазочное масло следует регулярно заменять.

Требования к охлаждающей воде

Охлаждающая вода должна быть чистой, чтобы предотвратить образование накипи в водонепроницаемом канале.

Требования к качеству охлаждающей воды следующие:

1. Содержание органических и механических примесей и взвешенных твердых частиц должно быть менее 100 мг/л, а содержание масла должно быть менее 5 мг/л;

2. Почти нейтральная, со значением pH 6,5-9;

3. Она имеет термическую стабильность и временную жесткость менее 10 градусов (жесткость 1 ° эквивалентна 1 л воды, содержащей 10 мг CaO или 1 г/г Mgo);

Требования к средствам индивидуальной защиты

1. Во время работы компрессора персонал или одежда не должны соприкасаться с движущимися частями, такими как приводные ремни, цепи, муфты, вентиляторы и т. д.

2. Не прикасайтесь к головке цилиндра и выхлопным трубам, чтобы избежать ожогов.

Требования к электрооборудованию

1. Установка и обслуживание электрооборудования для мембранного пресса должны соответствовать соответствующим правилам электробезопасности.

2. Оператор должен иметь соответствующее удостоверение квалификации электромонтера и работать под руководством электротехников. Перед ремонтом электрооборудования следует отключить питание, а также должен быть назначен специальный человек для контроля и предупреждающих знаков.

Основная структура и принцип работы мембранных компрессоров

Корпус и движущиеся части мембранного компрессора в основном такие же, как и структурный принцип поршневого компрессора возвратно-поступательного действия. Разница между ними заключается в том, что поршень мембранного компрессора не соприкасается со сжимаемой средой, в то время как поршень поршневого компрессора напрямую соприкасается со сжимаемой средой. Поэтому его называют диафрагменным компрессором.

Головка цилиндра и опорная пластина с отверстием (пластина распределения масла) обработаны со специальными изогнутыми поверхностями на их торцах, а периферия металлической диафрагмы плотно зажата в их середине, таким образом, разделяясь на воздушную камеру и масляную камеру; Воздушная камера - пространственная структура, заключенная между изогнутой поверхностью головки цилиндра и диафрагмой, в то время как масляная камера - состоит из пространства, заключенного между верхней частью поршня и диафрагмой; Кривошипно-шатунный механизм заставляет поршень двигаться вперед и назад, периодически изменяя давление масла в масляной камере. Масло под высоким давлением толкает диафрагму, заставляя ее складываться с частотой возвратно-поступательного движения поршня, изменяя объем воздушной камеры. При взаимодействии впускных и выпускных клапанов достигаются четыре процесса: расширение - впуск - сжатие - выпуск, завершая один циклический процесс. Для того чтобы гарантировать, что весь газ в газовой камере может быть выпущен в каждом цикле (за исключением разумного остаточного газа), диафрагма должна быть полностью прикреплена к поверхности головки цилиндра каждый раз. Поэтому давление масла должно быть выше давления выхлопных газов на определенную величину. Как правило, давление нагнетания масла должно быть на 5-15% выше давления выхлопных газов и не должно быть меньше 1,5 кг/см2. Для выполнения этого требования на одном конце коленчатого вала устанавливается компенсирующий масляный насос плунжерного типа. После завершения каждого цикла определенное количество масла быстро впрыскивается в масляную камеру и выливается из нее. Количество компенсирующего масла должно быть немного больше количества утечки масла вокруг поршня и количества сжатия масла, чтобы обеспечить нормальную работу мембранного компрессора. Давление масла в масляной камере контролируется пружинным масляным регулирующим клапаном (клапаном регулирования давления или газожидкостным следящим клапаном), установленным на масляной камере, гарантируя, что давление каждого выпуска масла находится в указанном диапазоне для обеспечения нормальной работы мембранного компрессора.

В этой статье на примере мембранного компрессора G3V-20/200 дается подробное описание конструкции каждого компонента, его функции на машине и мер предосторожности при техническом обслуживании.

Диафрагменный компрессор G3V-20/1-200

1. Обзор назначения и общей структуры:

Диафрагменный компрессор — это особый тип компрессора, в котором нет трения или смазки в воздушной камере (цилиндре). Сжатый газ не контактирует с какой-либо смазкой и обладает отличными уплотнительными свойствами. Поэтому он особенно подходит для сжатия и транспортировки высокочистых, редких, токсичных, взрывоопасных и едких газов. Этот тип машин может работать от очень низкого давления до 2000 кгс/см2 (в международных лабораториях уже имеются прототипы с давлением до 7000 кгс/см2), поэтому он является незаменимым оборудованием в нефтехимической промышленности, атомной энергетике, воздухоразделительной промышленности, военной промышленности, научно-исследовательских и других подразделениях.

2. Основной структурный тип, основные компоненты и основные технические параметры узла:

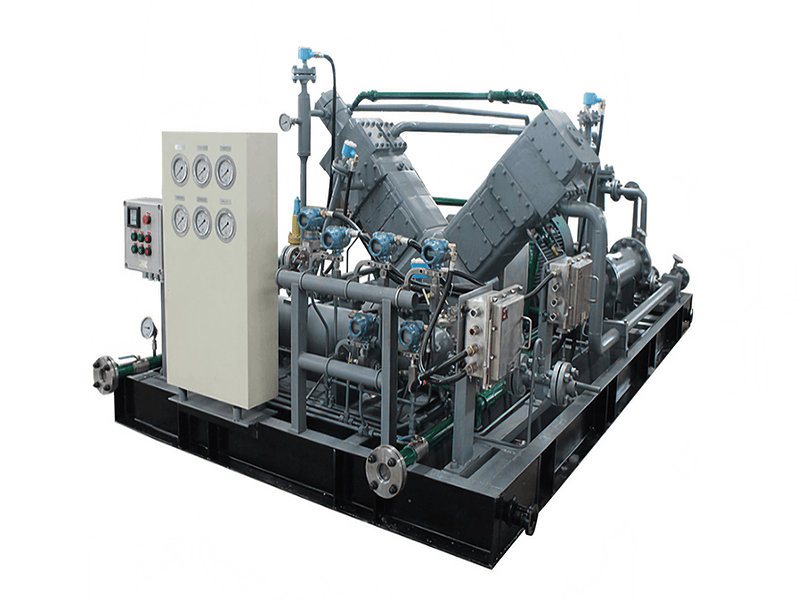

Узел представляет собой V-образную конструкцию с вторичным сжатием, водяным охлаждением, подшипниками качения, смазкой разбрызгиванием, приводом от электродвигателя, клиноременным приводом, ходом поршня 130 мм и частотой вращения коленчатого вала, обычно контролируемой на уровне около 400 об/мин.

Основные компоненты узла

Компоненты включают в себя блок картера, блок поршня шатуна коленчатого вала, блок корпуса цилиндра, блок трансмиссии, систему масляного контура компенсационного масляного насоса и систему трубопроводов воздуха и воды.

Основной технический показатель производительности

Сжимаемая среда: воздух

Объем выхлопа: 20 м3/ч

Давление всасывания и выхлопа первой ступени: px1=0 (манометрическое давление) ph1=11~13 кгс/см2

Вторичное давление всасывания и выхлопа: px2=11~13кгс/см2 ph2=200кгс/см2

Фиксированное значение межступенчатого предохранительного клапана: 14,5-15кгс/см2

Контрольные значения для различных комбинаций мембранного компрессора G3V-20/200 во время окончательной сборки

1. Во время окончательной сборки осевой зазор коленчатого вала должен составлять 0,3-0,5 мм, так как температура компрессора будет увеличиваться во время работы (обычно ≤ 65 ° C) для предотвращения теплового расширения во время работы коленчатого вала, что может повлиять на нормальную работу.

2. Для предотвращения утечки масла на распределительную поверхность картера перед затяжкой следует нанести тонкий слой лака.

3. Подшипники качения корпуса коленчатого вала установлены в переходной посадке. Осевая линия двух отверстий подшипника должна быть параллельна поверхности коробки с допуском менее 0,2 мм. Допуск соосности двух отверстий подшипника составляет менее 0,01 мм.

4. Перед обработкой отверстий подшипника в коробке необходимо установить два конических штифта 1:50 для обеспечения точности каждого положения коробки.

5. Гладкость конического отверстия большого шкива составляет ▽ 6, и ее следует проверить путем окрашивания стандартным коническим калибром. Площадь контакта должна быть не менее 50% и должна быть равномерно распределена. После обработки готового изделия ременного шкива следует провести испытание на статический баланс, при этом допускается отклонение веса менее 20 г для обеспечения сбалансированной работы.

6. При сборке корпуса цилиндра зазор между нижней опорной ножкой пластины распределения масла и опорной ножкой корпуса цилиндра должен составлять 0,1 ± 0,05 мм.

При затягивании болтов вокруг головки блока цилиндров и блока цилиндров их следует постепенно затягивать по диагонали и равномерно (усилие затяжки можно разделить на четыре раза: 30% усилия в первый раз, 60% усилия во второй раз, 85-90% усилия в третий раз и 100% усилия в четвертый раз). Утечка масла во время работы не допускается.

7. Заусенцы не допускаются на отверстиях пластины распределения масла и головки блока цилиндров, но большие углы также не допускаются.

8. Наружный диаметр поршня должен быть перпендикулярен осевой линии отверстия под штифт с допуском 0,02/100 мм, а допуск непересечения должен составлять 0,15 мм. Два конца канавки поршневого кольца должны быть перпендикулярны наружному диаметру с допуском 0,05/100 мм.

9. Допустимое отклонение между двумя концевыми шейками коленчатого вала и двумя осевыми линиями коленчатого вала составляет 0,02/100 мм. Допустимое отклонение биения между двумя концевыми шейками и конической шейкой установки маховика составляет 0,03 мм. Цветовая проверка конической поверхности должна быть не менее 50%, а контакт должен быть равномерным.

10. Допуск параллельности между большим и малым концевыми отверстиями шатуна составляет 0,02 мм.

11. Допустимое отклонение между наружным диаметром крейцкопфа и вертикальностью отверстия под штифт составляет 0,02/100 мм. Допуск параллельности между отверстием под штифт и верхней поверхностью составляет 0,02/100 мм. Осевой зазор между фланцем головки штока поршня и уплотнительным кольцом составляет 0,04-0,10 мм.

12. Зазор между отверстиями поршневых колец:

Дельта=σ π D (t1-t2) мм

В формуле: D диаметр цилиндра (мм)

t1 Температура окружающей среды для определения дельты обычно принимается за комнатную температуру (0 °C)

t2 Рабочая температура поршневого кольца обычно принимается за температуру выхлопных газов (0 °C)

σ Коэффициент линейного расширения материала поршневого кольца (1/0 °C)

Чугун σ =1,1x10-5/0 °C

Заполните F4 σ =3~5x10-5/0C

Нейлон 6 σ=9~11x10-5/0C

Алюминиевый сплав σ=2.3x10-5/0C