В процессе добычи нефти попутный нефтяной газ (ПНГ) является важным побочным продуктом, представляющим как энергетический ресурс, так и объект экологического регулирования. Этот газ обычно содержит углеводородные компоненты (метан, этан и др.), а также кислые газы (сероводород, диоксид углерода) и твердые примеси. Его утилизация и обработка имеют ключевое значение для эффективного использования энергии и защиты окружающей среды. Благодаря уникальным техническим преимуществам, поршневые компрессоры демонстрируют незаменимую ценность в обработке ПНГ. В данной статье всесторонне анализируется применение поршневых компрессоров в данной сфере, включая отраслевые проблемы, технические преимущества,тенденции развития.

ПНГ характеризуется сложным составом, значительными колебаниями давления и высоким содержанием примесей. Традиционные методы обработки сталкиваются со следующими вызовами:

Высокая коррозионная активность газа:

ПНГ обычно содержит кислые газы (H₂S и CO₂). H₂S в сочетании с водой образует слабую серную кислоту, вызывающую серьезную коррозию металлического оборудования. Например, на одном нефтяном месторождении из-за отсутствия антикоррозионных мер клапаны компрессора получили пробоины после 2000 часов работы, что увеличило затраты на ремонт на 40%. Кроме того, CO₂ в условиях высокого давления может образовывать угольную кислоту, усугубляя коррозию.

Давление на устье скважины значительно варьируется в течение жизненного цикла месторождения. Например, на одном наземном месторождении начальное давление добычи достигало 4 МПа, но снизилось до менее 0.5 МПа на поздних стадиях. Центробежные компрессоры теряют до 30% эффективности при давлениях ниже 1.5 МПа, а винтовые компрессоры не справляются с требованиями высокого давления (>4 МПа). Это приводит к частым запускам/остановкам, увеличивая энергопотребление и сокращая срок службы.

Проблемы с обработкой примесей:

ПНГ часто содержит песчаные частицы (5-50 мкм), масляный туман (100-500 мг/м³) и свободную воду. На одной морской платформе центробежный компрессор потребовал очистки от нагара стоимостью 1.2 млн юаней за процедуру из-за конденсации масла. Твердые частицы ускоряют износ цилиндров, сокращая межсервисный интервал до менее 500 часов.

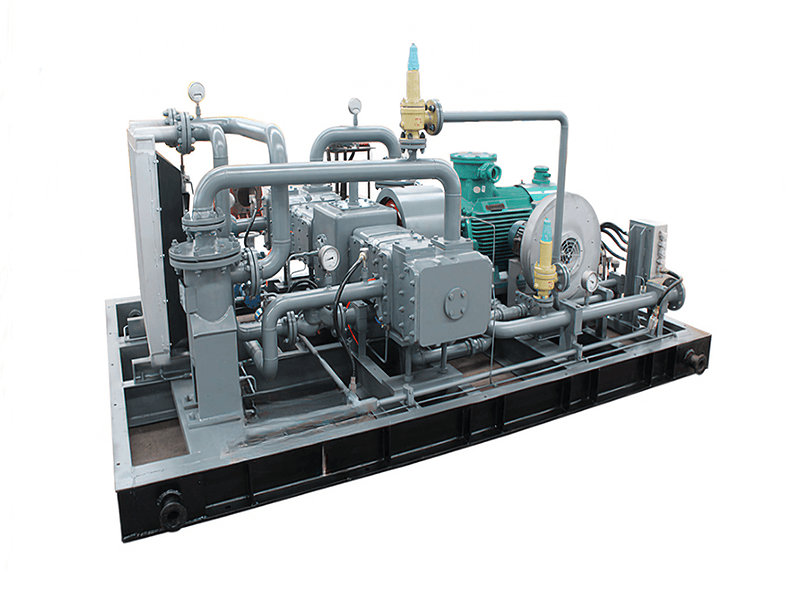

2. Технические преимущества поршневых компрессоров

По сравнению с центробежными и винтовыми компрессорами, поршневые модели демонстрируют значительные конкурентные преимущества:

1) Прорыв в коррозионной стойкости:

Цилиндры из дуплексной нержавеющей стали (UNS S31803) с устойчивостью к H₂S в 5 раз выше, чем у стали 304.

Технология HVOF-напыления формирует 50 мкм слой карбида вольфрама, снижая скорость коррозии до 0.002 мм/год.

Полимерные уплотнения (PTFE+PEEK) служат до 8000 часов в сернистых условиях.

2) Широкий диапазон рабочих давлений:

Многоступенчатое сжатие (3-5 ступеней) позволяет увеличивать давление от 0.1 МПа до 25 МПа с контролем степени сжатия (2.5-3.5 на ступень) для ограничения температуры (<150°C). При колебаниях давления 0.3-6 МПа изоэнтропическая эффективность сохраняется на уровне 85%.

3) Интеллектуальное регулирование:

Бесступенчатая система регулирования производительности позволяет адаптировать нагрузку (0-100%) за 3 секунды, снижая энергопотребление на 35% при частичной нагрузке.

3. Анализ глобальных проектов

Кейс 1: Проект закачки на шельфе Бохай (Китай)*

Параметры: ПНГ с 2.8% H₂S и 6.2% CO₂, 200 тыс. м³/сут, целевое давление 8 МПа.

Решение:

3 поршневых компрессора DW-42/8 (1600 кВт/ед), 3-ступенчатое сжатие (0.15→8.0 МПа), титановые клапаны.

Результаты: 12,000 часов без капитального ремонта, снижение энергопотребления на 18%, годовая прибыль от СПГ — 36 млн юаней.

Кейс 2: Проект сжижения ПНГ на Ближнем Востоке

Условия: 55°C, 15% H₂S, 300 мг/м³ пыли.

Инновации: хромирование цилиндров (0.1 мм), система онлайн-мониторинга вибраций (98% точности).

Экономика: производство СПГ 280 тыс. т/год, окупаемость 2.3 года.

Кейс 3: Распределенная обработка сланцевого газа (С.Америка)

Особенности: 15 рассредоточенных скважин (5-30 тыс. м³/сут).

Решение: 25 контейнерных поршневых агрегатов (5000 м³/ч) с IoT-мониторингом.

Экология: снижение выбросов метана с 7.2% до 0.5%, доход от квот — $2.8 млн/год.

4. Тенденции развития

1)Высокое давление и крупные масштабы:

Керамические композитные цилиндры позволяют достигать 30 МПа, единичная мощность — до 5000 кВт.

Цифровизация:

Цифровые двойники с 2000+ датчиками обеспечивают 90% точность прогноза отказов.

3) Низкоуглеродные решения:

Рекуперация 40% тепла сжатия снижает энергопотребление на 15%.

4) Прогноз рынка:

Объем рынка оборудования для обработки ПНГ будет расти на 9.5% CAGR (2023-2030), доля поршневых компрессоров увеличится с 35% до 48%.

5. Заключение

Поршневые компрессоры преодолели три ключевых барьера (коррозия, колебания, примеси) благодаря инновациям в материалах и интеллектуальному управлению. Практика подтверждает ROI >18% и критическую роль в достижении "нулевого сжигания". С развитием 30 МПа агрегатов и цифровых двойников, эта технология будет оставаться ключевым элементом энергетического перехода.